1. Champ d’application

1.1 La présente spécification 2 couvre les barres et billettes recuites en titane et en alliage de tita-nium, comme suit :

1.1.1 Grade 1 – UNS R50250. Titane non allié,

1.1.2 Grade 2 : UNS R50400. Titane non allié,

1.1.2.1 Grade 2H : UNS R50400. Titane non allié (Grade 2 avec UTS minimum de 58 ksi (400 MPa)),

1.1.3 Grade 3 – UNS R50550. Titane non allié,

1.1.4 Grade 4 – UNS R50700. Titane non allié,

1.1.5 Grade 5 – UNS R56400. Alliage de titane (6 % d’aluminium, 4 % de vanadium),

1.1.6 6e année – UNS R54520. Alliage de titane (5 % d’aluminium, 2,5 % d’étain),

1.1.7 7e année – UNS R52400. Titane non allié plus 0,12 à 0,25 % de palladium,

1.1.7.1 Grade 7H – UNS R52400. Titane non allié plus 0,12 à 0,25 % de palladium (grade 7 avec UTS minimum de 58 ksi (400 MPa)),

1.1.8 9e année – UNS R56320. Alliage de titane (3 % d’aluminium, 2,5 % de vanadium),

1.1.9 11e année – UNS R52250. Titane non allié plus 0,12 à 0,25 % de palladium,

1.1.10 12e année – UNS R53400. Alliage de titane (0,3 % molybdène, 0,8 % nickel),

1.1.11 13e année – UNS R53413. Alliage de titane (0,5 % de nickel, 0,05 % de ruthénium),

1.1.12 14e année – UNS R53414. Alliage de titane (0,5 % de nickel, 0,05 % de ruthénium),

1.1.13 15e année – UNS R53415. Alliage de titane (0,5 % de nickel, 0,05 % de ruthénium),

1.1.14 16e année – UNS R52402. Titane non allié plus 0,04 à 0,08 % de palladium,

1.1.14.1 Grade 16H—UNS R52402. Titane non allié plus 0,04 à 0,08 % de palladium (grade 16 avec 58 (400 MPa) ksi minimum UTS),

1.1.15 17e année – UNS R52252. Titane non allié plus 0,04 à 0,08 % de palladium,

1.1.16 18e année – UNS R56322. Alliage de titane (3 % d’aluminium, 2,5 % de vanadium) plus 0,04 à 0,08 % de palladium,

1.1.17 19e année – UNS R58640. Alliage de titane (3 % d’aluminium, 8 % de vanadium, 6 % de chrome, 4 % de zirconium, 4 % de molybdène),

1.1.18 20e année : UNS R58645. Alliage de titane (3 % d’aluminium, 8 % de vanadium, 6 % de chrome, 4 % de zirconium, 4 % de molybdène) plus 0,04 % à 0,08 % de palladium,

1.1.19 21e année : UNS R58210. Alliage de titane (15 % de molybdène, 3 % d’aluminium, 2,7 % de niobium, 0,25 % de silicium),

1.1.20 23e année – UNS R56407. Alliage de titane (6 % d’aluminium, 4 % de vanadium avec des éléments interstitiels à très faible teneur en éléments interstitiels, ELI),

1.1.21 24e année — UNS R56405. Alliage de titane (6 % d’aluminium, 4 % de vanadium) plus 0,04 % à 0,08 % de palladium,

1.1.22 25e année — UNS R56403. Alliage de titane (6 % d’aluminium, 4 % de vanadium) plus 0,3 % à 0,8 % de nickel et 0,04 % à 0,08 % de palladium,

1.1.23 26e année – UNS R52404. Titane non allié plus 0,08 à 0,14 % de ruthénium,

1.1.23.1 Grade 26H—UNS R52404. Titane non allié plus 0,08 à 0,14 % de ruthénium (grade 26 avec UTS minimum de 58 ksi (400 MPa),

1.1.24 27e année – UNS R52254. Titane non allié plus 0,08 à 0,14 % de ruthénium,

1.1.25 28e année – UNS R56323. Alliage de titane (3 % d’aluminium, 2,5 % de vanadium et 0,08 à 0,14 % de ruthénium),

1.1.26 29e année — UNS R56404. Alliage de titane (6 % d’aluminium, 4 % de vanadium, interstitiel à très faible teneur en acier, ELI plus 0,08 à 0,14 % de ruthénium),

1.1.27 Grade 30 – UNS R53530. Alliage de titane (0,3 % de cobalt, 0,05 % de palladium),

1.1.28 31e année — UNS R53532. Alliage de titane (0,3 % de cobalt, 0,05 % de palladium),

1.1.29 32e année — UNS R55111. Alliage de titane (5 % d’aluminium, 1 % d’étain, 1 % de zirconium, 1 % de vanadium, 0,8 % de molybdène),

1.1.30 Grade 33 — UNS R53442. Alliage de titane (0,4 % de nickel, 0,015 % de palladium, 0,025 % de ruthénium, 0,15 % de chrome),

1.1.31 Grade 34 — UNS R53445. Alliage de titane (0,4 % de nickel, 0,015 % de palladium, 0,025 % de ruthénium, 0,15 % de chrome),

1.1.32 Grade 35 — UNS R56340. Alliage de titane (4,5 % d’aluminium, 2 % de molybdène, 1,6 % de vanadium, 0,5 % de fer, 0,3 % de silicium),

1.1.33 Grade 36 – UNS R58450. Alliage de titane (45% niobium),

1.1.34 Grade 37 — UNS R52815. Alliage de titane (1,5 % d’aluminium) ;

1.1.35 Grade 38 — UNS R54250. Alliage de titane (4 % d’aluminium, 2,5 % de vanadium, 1,5 % de fer).

NOTE 1—Le matériau de la catégorie H est identique à la nuance numérique correspondante (c’est-à-dire la nuance 2H = la nuance 2), à l’exception de l’UTS minimum garanti plus élevé, et peut toujours être certifié comme satisfaisant aux exigences de la nuance numérique correspondante. Les grades 2H, 7H, 16H et 26H sont principalement destinés à l’utilisation de récipients sous pression.

1.2 Les valeurs exprimées en pouces-livres doivent être considérées comme standard. Les valeurs entre parenthèses sont des conversions mathématiques en unités SI qui sont fournies à titre indicatif uniquement et ne sont pas considérées comme standard.

2. Documents référencés

2.1 Normes ASTM :

E8 Méthodes d’essai pour l’essai de traction des matériaux métalliques

E29 Pratique de l’utilisation de chiffres significatifs dans les données d’essai pour déterminer la conformité aux spécifications

E539 Méthode d’essai pour l’analyse des alliages de titane par spectrométrie de fluorescence X

E1409 Méthode d’essai pour la détermination de l’oxygène et de l’azote dans le titane et les alliages de titane par la technique de fusion par gaz inerte

E1447 Méthode d’essai pour la détermination de l’hydrogène dans le titane et les alliages de titane par fusion de gaz inerte, conductivité thermique/méthode de détection infrarouge

E1941 Méthode d’essai pour la détermination du carbone dans les métaux réfractaires et réactifs et leurs alliages par analyse de combustion

E2371 Méthode d’essai pour l’analyse du titane et des alliages de titane par plasma à courant continu et spectrométrie d’émission atomique à plasma à couplage inductif (méthodologie d’essai basée sur les performances)

E2626 Guide pour l’analyse spectrométrique des métaux réactifs et réfractaires

3. Terminologie

3.1 Définitions des termes propres à la présente norme :

3.1.1 bar, n — Produit semi-fini de section solide laminé à chaud, forgé, extrudé ou travaillé à froid dont la section transversale est égale ou inférieure à 16 po. 2 (10 323 mm 2 ) ; La barre rectangulaire doit être inférieure ou égale à 10 po. (254 mm) de largeur et plus de 0,1875 po. (4,8 mm) d’épaisseur.

3.1.1.1 Discussion—La barre extrudée a été approuvée pour une utilisation sur les grades de titane non allié 1, 2, 3 et 4 seulement. D’autres qualités peuvent être produites par le processus d’extrusion avec accord entre le producteur et l’acheteur.

3.1.2 Billette, N — Profilé semi-fini solide travaillé à chaud ou forgé à partir d’un lingot, dont la section transversale est supérieure à 16 po. 2 (10 323 mm 2 ) dont la largeur est inférieure à cinq fois son épaisseur.

4. Informations de commande

4.1 Les commandes de matériel en vertu de la présente spécification doivent inclure les informations suivantes, le cas échéant :

4.1.1 Numéro de grade (section 1),

4.1.2 Classification des produits (section 3),

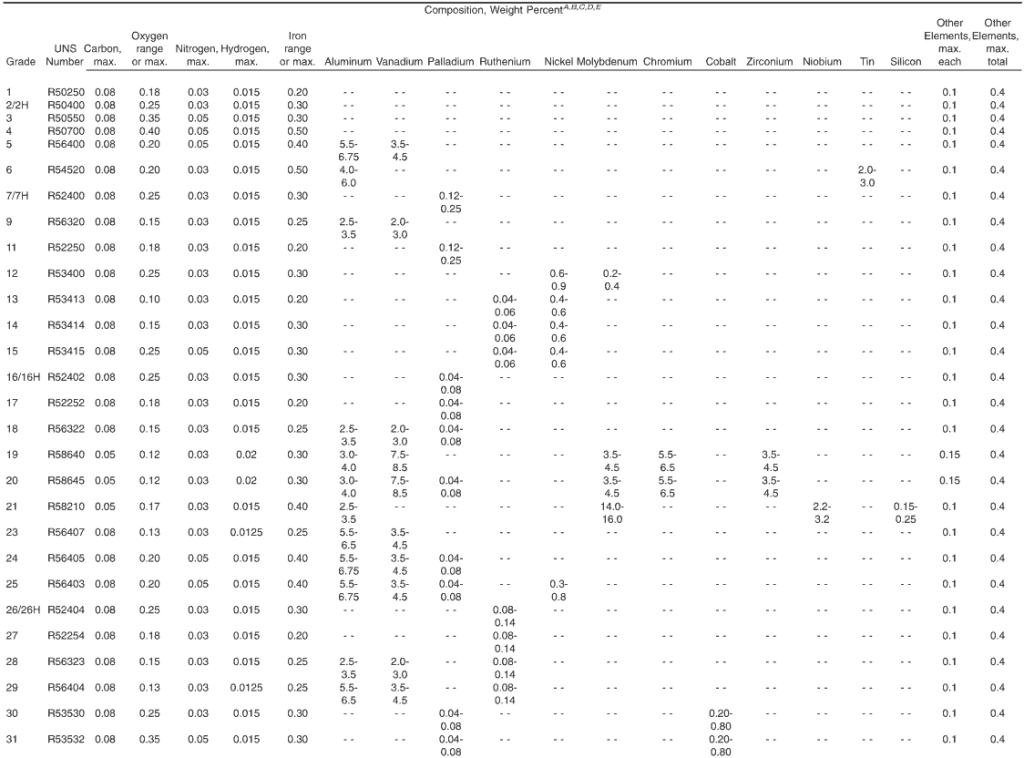

4.1.3 Chimie (tableau 1),

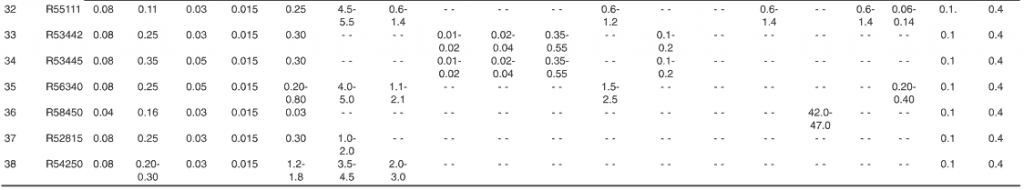

4.1.4 Propriétés mécaniques (tableau 2),

4.1.5 Marquage (article 16),

4.1.6 Finition (section 8),

4.1.7 Emballage (article 16),

4.1.8 Rapports requis (article 15) ;

4.1.9 Élimination des matières rejetées (section 14).

5. Composition chimique

5.1 Les nuances de titane et d’alliage de titane métalliques couvertes par la présente spécification doivent être conformes aux prescriptions relatives à la composition chimique prescrites dans le tableau 1.

5.1.1 Les éléments énumérés dans le tableau 1 sont des ajouts intentionnels d’alliages ou des éléments inhérents à la fabrication d’éponges, de lingots ou de produits de broyage en titane.

5.1.1.1 Les éléments autres que ceux énumérés dans le tableau 1 sont réputés pouvoir se produire dans les grades énumérés dans le tableau 1 par et seulement par des ajouts de ferraille non réglementés ou non analysés à la fonte des lingots. Par conséquent, l’analyse du produit pour les éléments qui ne figurent pas dans le tableau 1 n’est pas requise, sauf indication contraire, et doit être considérée comme allant au-delà de l’intention de la présente spécification.

5.1.2 Les éléments ajoutés intentionnellement à la masse fondue doivent être identifiés, analysés et signalés dans l’analyse chimique.

Tableau 1 Exigences en matière de produits chimiques

AAu minimum, l’analyse des échantillons prélevés sur le dessus et le dessous du lingot doit être terminée et rapportée pour tous les éléments énumérés pour la qualité respective dans ce tableau.

BL’hydrogène du produit final doit être déclaré. Il n’est pas nécessaire de déclarer l’hydrogène des lingots. Il est possible d’obtenir une teneur en hydrogène plus faible en négociant avec le fabricant.

CLes valeurs uniques sont maximales. Le pourcentage de titane est déterminé par la différence.

DIl n’est pas nécessaire de déclarer les autres éléments, sauf si le niveau de concentration est supérieur à 0,1 % chacun, ou 0,4 % au total. D’autres éléments ne peuvent pas être ajoutés intentionnellement. D’autres éléments peuvent être présents dans le titane ou les alliages de titane en petites quantités et sont inhérents au processus de fabrication. Dans le titane, ces éléments comprennent généralement l’aluminium, le vanadium, l’étain, le chrome, le molybdène, le niobium, le zirconium, le hafnium, le bismuth, le ruthénium, le palladium, l’yttrium, le cuivre, le silicium, le cobalt, le tantale, le nickel, le bore, le manganèse et le tungstène.

EL’acheteur peut, dans le bon de commande écrit, demander l’analyse d’éléments spécifiques qui ne figurent pas dans le présent cahier des charges.

5.2 Lorsqu’il en a été convenu entre le producteur et l’acheteur et que l’acheteur l’a demandé dans son bon de commande écrit, une analyse chimique doit être effectuée pour les éléments résiduels spécifiques qui ne sont pas énumérés dans la présente spécification.

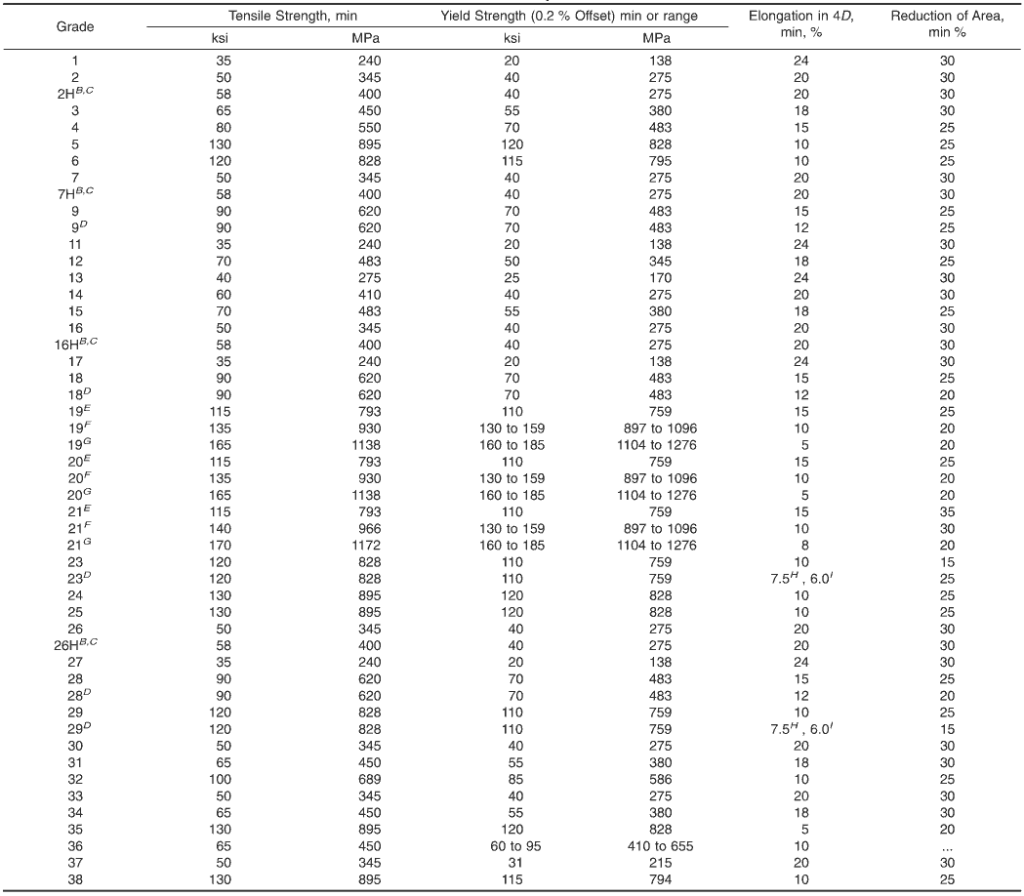

5.3 Analyse des produits—Les tolérances d’analyse des produits n’élargissent pas les exigences spécifiées en matière d’analyse thermique, mais couvrent les variations entre les laboratoires en ce qui concerne la mesure de la teneur en produits chimiques. Le fabricant ne doit pas expédier de matériel qui se trouve en dehors des limites spécifiées dans le tableau 1 pour la catégorie applicable. Les limites d’analyse du produit doivent être celles spécifiées dans le tableau 3.

6. Propriétés mécaniques

6.1 Les matériaux fournis en vertu de la présente spécification doivent être conformes aux exigences relatives aux propriétés mécaniques indiquées dans le tableau 2, le cas échéant.

6.2 Les éprouvettes d’essai de traction doivent être usinées et testées conformément aux méthodes d’essai E8. Les propriétés de traction doivent être déterminées à l’aide d’une vitesse de déformation de 0,003 à 0,007 po/min à travers la limite d’élasticité spécifiée, puis en augmentant la vitesse de manière à produire une rupture en environ une minute supplémentaire.

Tableau 2 Exigences en matière de tractionA

ACes propriétés s’appliquent aux sections longitudinales jusqu’à 3 po. (76 mm) d’épaisseur avec un maximum de 10 po. 2 (64,5 cm 2 ). Les propriétés mécaniques des sections plus grandes doivent être négociées entre le fabricant et l’acheteur.

BLe matériau est identique à la nuance numérique correspondante (c’est-à-dire la classe 2H = la classe 2), à l’exception de l’UTS minimum garanti plus élevé, et peut toujours être certifié comme répondant aux exigences de la note numérique correspondante. Les grades 2H, 7H, 16H et 26H sont principalement destinés à l’utilisation de récipients sous pression.

CLes grades H ont été ajoutés en réponse à une demande d’une association d’utilisateurs basée sur son étude de plus de 5200 rapports d’essais commerciaux de grade 2, 7, 16 et 26, où plus de 99 % d’entre eux répondaient à l’UTS minimum de 58 ksi.

DPropriétés d’un matériau à l’état bêta transformé.

EPropriétés pour l’état traité en solution.

FPropriétés pour l’état de traitement en solution et de vieillissement – Résistance modérée (déterminée par la température de vieillissement).

GPropriétés pour le traitement en solution et l’état vieilli – Haute résistance (déterminée par la température de vieillissement).

HPour les valeurs d’épaisseur de section ou de paroi du produit <1,0 po.

I Pour les valeurs d’épaisseur de section ou de paroi du produit : 1,0 po.

TABLEAU 3 Variations admissibles dans l’analyse des produits

A Un résidu est un élément présent dans un métal ou un alliage en petites quantités et est inhérent au processus de fabrication mais n’est pas ajouté intentionnellement. Dans le titane, ces éléments comprennent l’aluminium, le vanadium, l’étain, le fer, le chrome, le molybdène, le niobium, le zirconium, le hafnium, le bismuth, le ruthénium, le palladium, l’yttrium, le cuivre, le silicium, le cobalt, le tantale, le nickel, le bore, le manganèse et le tungstène.

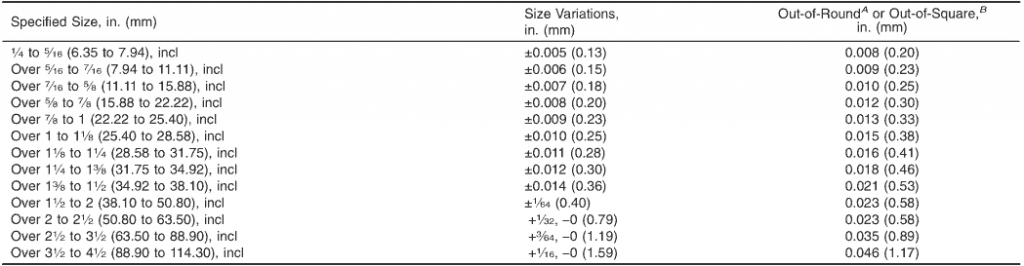

7. Dimensions, poids et variations admissibles

7.1 Taille—Les tolérances sur le titane et les alliages de titane couverts par la présente spécification doivent être celles spécifiées dans les tableaux 4-11, selon le cas.

7.2 Poids—Les suppléments de quantité s’appliquent aux articles individuels d’une qualité, d’une épaisseur, d’une largeur et d’une longueur commandées en une seule fois pour être expédiées en une seule fois vers une destination. Différentes longueurs de la même taille et de la même qualité peuvent être combinées pour une quantité supplémentaire. Le poids d’expédition de tout article d’une taille commandée dans n’importe quelle finition peut dépasser le poids théorique jusqu’à 10%.

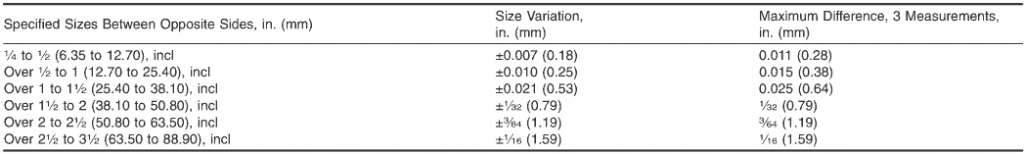

Tableau 4 Variations admissibles de la taille des lingots de titane — ronds et carrés travaillés à chaud

ALe décalage est la différence entre les diamètres maximum et minimum de la barre, mesurée à la même section transversale.

BLa section hors équerre est la différence entre les deux dimensions à la même section transversale d’une barre carrée, chaque dimension étant la distance entre les faces opposées.

TABLEAU 5 Variations admissibles de la taille des lingots de titane — hexagones et octogones travaillés à chaud

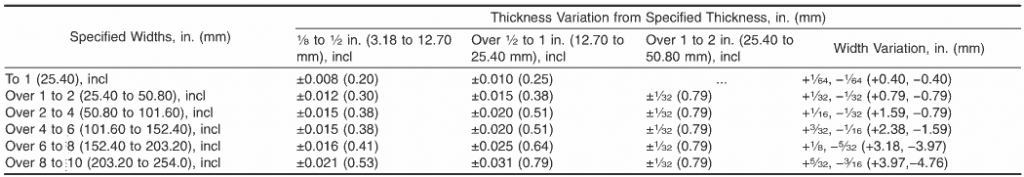

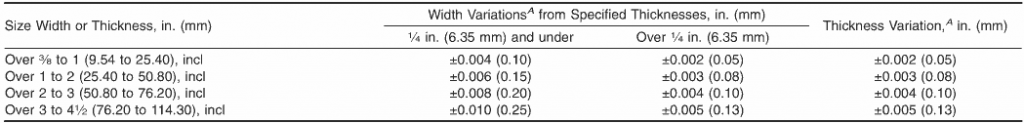

TABLEAU 6 Variations admissibles de calibre pour les barres de titane — Plats travaillés à chaud

TABLEAU 7 Variations admissibles de calibre pour les lingots de titane — ronds finis à froid

R Lorsqu’il est nécessaire de traiter thermiquement ou de décaper et de décaper après la finition à froid, en raison d’exigences particulières en matière de dureté ou de propriétés mécaniques, les tolérances sont généralement le double de celles indiquées dans ce tableau.

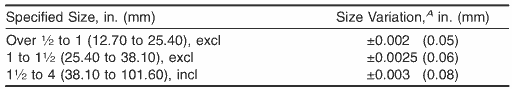

TABLEAU 8 Variations admissibles de la taille des barres de titane – hexagones, octogones et carrés finis à froid

A Lorsqu’il est nécessaire de traiter thermiquement ou de traiter thermiquement et de décaper après la finition à froid, en raison d’exigences particulières en matière de dureté ou de propriétés mécaniques, les tolérances sont généralement le double de celles indiquées dans ce tableau.

- Fabrication, finition et apparence

8.1 Les barres et billettes en titane et en alliage de titane doivent être exemptes d’imperfections externes et internes nuisibles de nature à interférer avec l’usage auquel elles sont destinées. Le matériau recuit peut être fourni sous forme de détartrage, de sablé, de meulage ou de tournage grossier. Le fabricant doit être autorisé à éliminer les imperfections mineures de la surface par meulage par points si ce meulage ne réduit pas l’épaisseur du matériau en dessous du minimum autorisé par la tolérance pour l’épaisseur commandée.

9. Échantillonnage

9.1 Les échantillons destinés aux analyses chimiques doivent être représentatifs de la matière à tester. Le plus grand soin doit être apporté à l’échantillonnage du titane pour l’analyse chimique en raison de sa grande affinité pour des éléments tels que l’oxygène, l’azote et l’hydrogène. Par conséquent, lors de la coupe d’échantillons à analyser, l’opération doit être effectuée dans la mesure du possible dans une atmosphère exempte de poussières. Les copeaux doivent être ramassés sur du métal propre et les outils doivent être propres et tranchants. Les échantillons destinés à l’analyse doivent être conservés dans des récipients appropriés.

9.2 Au moins deux échantillons destinés à l’analyse chimique doivent être analysés pour déterminer la composition chimique. Les échantillons doivent être prélevés dans le lingot ou aux extrémités opposées du produit à analyser.

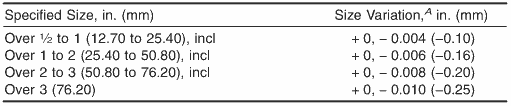

TABLEAU 9 Variations admissibles de la taille des lingots de titane finis à froid

A Lorsqu’il est nécessaire de traiter thermiquement ou de traiter thermiquement et de décaper après la finition à froid, en raison d’exigences particulières en matière de dureté ou de propriétés mécaniques, les tolérances sont généralement

le double de ceux indiqués dans ce tableau.

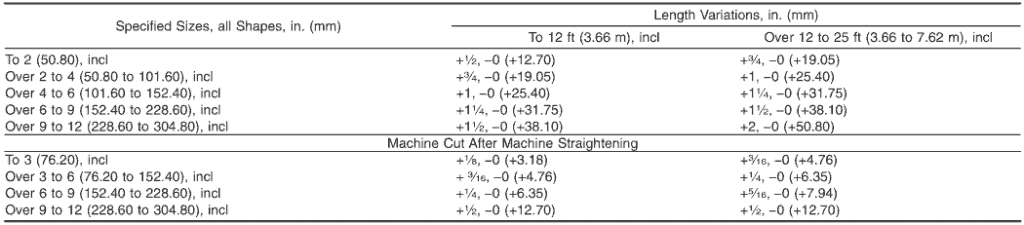

TABLEAU 10 Variations de longueur admissibles pour les barres de titane travaillées à chaud et finies à froid

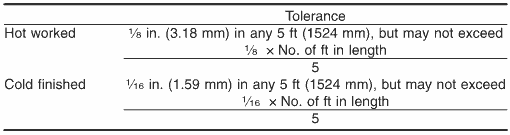

TABLEAU 11 Carrossage des barres de titane travaillées à chaud et finies à froid pour l’usinage

NOTE 1—La cambrure est la plus grande déviation d’un côté par rapport à une ligne droite. La mesure est prise sur le côté concave de la barre avec une règle. Sauf indication contraire, les barres travaillées à chaud et finies à froid à des fins d’usinage sont fournies redressées à la machine selon les tolérances spécifiées dans ce tableau.

10. Méthodes d’analyse chimique

10.1 L’analyse chimique doit normalement être effectuée à l’aide des méthodes d’essai normalisées de l’ASTM mentionnées au point 2.1. D’autres méthodes normalisées de l’industrie peuvent être utilisées lorsque les méthodes d’essai ASTM décrites au point 2.1 ne couvrent pas adéquatement les éléments du matériau ou en vertu d’un accord entre le producteur et l’acheteur. D’autres techniques sont abordées dans le guide E2626.

11. Retests

11.1 Si les résultats d’un lot d’essai de propriétés chimiques ou mécaniques ne sont pas conformes aux exigences de la présente spécification, le lot peut être réanalysé au choix du fabricant. La fréquence du nouveau test doublera le nombre initial de tests. Si les résultats du nouveau test sont conformes à la spécification, les valeurs de nouveau test deviendront les valeurs de test pour la certification. Seuls les résultats d’essais conformes originaux ou les résultats de nouveaux essais conformes doivent être communiqués à l’acheteur. Si les résultats du nouveau test ne sont pas conformes à la spécification, le matériau sera rejeté conformément à la section 14.

12. Test et analyse de l’arbitre

12.1 En cas de désaccord entre le fabricant et l’acheteur sur la conformité du matériau aux exigences de la présente spécification, un arbitre mutuellement acceptable doit effectuer les essais en question en utilisant les méthodes standard ASTM décrites au point 2.1. Les essais de l’arbitre doivent être utilisés pour déterminer la conformité du matériau à la présente spécification.

13. Procédure d’arrondi

13.1 Aux fins de la détermination de la conformité aux spécifications contenues dans le présent document, une valeur observée ou calculée doit être arrondie à l’« unité » la plus proche dans le dernier chiffre significatif de droite utilisé pour exprimer la valeur limite. Ceci est conforme à la méthode d’arrondi de la pratique E29.

14. Rejet

14.1 Le matériel non conforme à cette spécification ou aux modifications autorisées sera soumis au rejet. Sauf indication contraire, le matériel rejeté peut être retourné au fabricant aux frais du fabricant, à moins que l’acheteur ne reçoive, dans les trois semaines suivant l’avis de rejet, d’autres instructions pour l’élimination.

15. Attestation

15.1 Le fabricant doit fournir au moins une copie du rapport attestant que le matériau fourni a été fabriqué, inspecté, échantillonné et testé conformément aux exigences de la présente spécification et que les résultats des analyses chimiques, des essais de traction et d’autres essais satisfont aux exigences de la présente spécification pour la nuance spécifiée. Le rapport doit inclure les résultats de toutes les analyses chimiques, de tous les essais de traction et de tous les autres essais exigés par le cahier des charges. Le rapport doit indiquer la méthode de fabrication (laminé à chaud, forgé, extrudé ou travaillé à froid).

16. Emballage et marquage de l’emballage

16.1 Marquage—Sauf indication contraire, les pièces ou les paquets individuels doivent être munis d’une étiquette métallique estampillée du numéro de bon de commande, du numéro de spécification, de la taille nominale et du numéro de chaleur du fabricant, ou doivent être emballés et la boîte marquée des mêmes informations. En plus de l’identification ci-dessus, les barres de 1 po. (25,4 mm) et plus en diamètre ou en distance entre les côtés parallèles doivent être estampillés avec le numéro de chaleur à moins de 2 po. (50,8 mm) d’une extrémité.

16.2 Emballage—Sauf indication contraire, le matériel acheté en vertu de la présente spécification peut être emballé pour l’expédition soit par mise en boîte, mise en caisse, embarquement simple, rodage de bavure, soit sans protection conformément à la pratique standard du fabricant.

17. Mots-clés

17,1 bar ; cantonner; titane; alliage de titane