Nous fournissons des tubes sans soudure en titane de haute qualité et des tubes soudés en titane aux acheteurs mondiaux.

Spécification standard ASTM B338 pour : Tubes en titane et en alliage de titane sans soudure et soudés pour condenseurs et échangeurs de chaleur

1. Champ d’application

1.1 La présente spécification2 couvre les exigences relatives à 22 nuances de tubes en titane et en alliage de titane destinés aux condenseurs de surface, aux évaporateurs et aux échangeurs de chaleur, comme suit :

1.1.1Grade 1—Unalloyed titanium,

1.1.2Grade 2—Unalloyed titanium,

1.1.3Grade 3—Unalloyed titanium,

1.1.4Grade 7—Unalloyed titanium plus 0.12 to 0.25% palladium,

1.1.5Grade 9—Titanium alloy (3% aluminum, 2.5% vanadium),

1.1.6Grade 11—Unalloyed titanium plus 0.12 to 0.25% palladium,

1.1.7Grade 12—Titanium alloy (0.3% molybdenum, 0.8% nickel),

1.1.8Grade 13—Titanium alloy (0.5% nickel, 0.05% ruthenium),

1.1.9Grade 14—Titanium alloy (0.5% nickel, 0.05% ruthenium),

1.1.10Grade 15—Titanium alloy (0.5% nickel, 0.05% ruthenium),

1.1.11Grade 16—Unalloyed titanium plus 0.04 to 0.08% palladium,

1.1.12Grade 17—Unalloyed titanium plus 0.04 to 0.08% palladium,

1.1.13Grade 18—Titanium alloy (3% aluminum, 2.5% vanadium) plus 0.04 to 0.08% palladium,

1.1.14Grade 26—Unalloyed titanium plus 0.08 to 0.14% ruthenium,

1.1.15Grade 27—Unalloyed titanium plus 0.08 to 0.14% ruthenium,

1.1.16Grade 28—Titanium alloy (3% aluminum, 2.5% vanadium) plus 0.08 to 0.14% ruthenium,

1.1.17Grade 30—Titanium alloy (0.3% cobalt, 0.05% palladium),

1.1.18Grade 31—Titanium alloy (0.3% cobalt, 0.05% palladium),

1.1.19Grade 33—Titanium alloy (0.4% nickel, 0.015% palladium, 0.025% ruthenium, 0.15% chromium),

1.1.20Grade 34—Titanium alloy (0.4% nickel, 0.015% palladium, 0.025% ruthenium, 0.15% chromium),

1.1.21Grade 35—Titanium alloy (4.5% aluminum, 2% molybdenum, 1.6% vanadium, 0.5% iron, 0.3% silicon), and

1.1.22Grade 36—Titanium alloy (45% niobium).

1.2 Tubing covered by this specification shall be heat treated by at least a stress relief as defined in 5.3.

1.3 The values stated in inch-pound units are to be regarded as the standard. The values given in parentheses are for information only.

2. Documents référencés

2.1 Normes ASTM :

A 370 Méthodes d’essai et définitions pour les essais mécaniques des produits sidérurgiques

E 8 Méthodes d’essai pour l’essai de traction des matériaux métalliques

E 29 Pratique de l’utilisation de chiffres significatifs dans les données d’essai pour déterminer la conformité aux spécifications

E 120 Méthodes d’essai pour l’analyse chimique du titane et des alliages de titane

E 1409 Méthode d’essai pour la détermination de l’oxygène dans le titane et les alliages de titane par la technique de fusion par gaz inerte

E 1447 Méthode d’essai pour la détermination de l’hydrogène dans le titane et les alliages de titane par la méthode de conductivité thermique par fusion de gaz inerte

3. Terminologie

3.1 Définitions des lots :

3.1.1 Pièces moulées—Un lot doit être constitué de toutes les pièces moulées produites à partir de la même coulée.

3.1.2 Lingot : aucune définition n’est requise.

3.1.3 Ronds, plats, tubes et produits métallurgiques par poudres corroyées (définition unique, commune aux normes nucléaires et non nucléaires.) —Un lot doit être constitué d’un matériau de même taille, de même forme, de même état et de même finition produit à partir du même lingot ou du même mélange de poudres selon le même programme de réduction et les mêmes paramètres de traitement thermique. Sauf accord contraire entre le fabricant et l’acheteur, un lot doit être limité au produit d’une période de 8 h pour le recuit continu final, ou à une seule charge de four pour le recuit final du lot.

3.1.4 Éponge – Un lot doit être constitué d’un seul mélange produit en une seule fois.

3.1.5 Raccords à souder — La définition doit faire l’objet d’un accord mutuel entre le fabricant et l’acheteur.

4. Informations de commande

4.1 Les commandes de matériel conforme à la présente spécification doivent inclure les informations suivantes, selon les besoins :

4.1.1 Quantité,

4.1.2 Numéro de grade (section 1),

4.1.3 Diamètre et épaisseur de paroi (section 12) (Note 1),

4.1.4 Longueur (article 12),

4.1.5 Méthode de fabrication et de finition (articles 5 et 13),

4.1.6 Chimie restrictive, si désiré (section 6 et tableau 1),

4.1.7 Analyse du produit, si désiré (section 7 et tableau 2),

4.1.8 Propriétés mécaniques spéciales, si désiré (section 8 et tableau 3),

4.1.9 Contrôles non destructifs (section 11),

4.1.10 Emballage (article 23),

4.1.11 Inspection (article 17), et

4.1.12 Certification (article 21).

REMARQUE 1—Le tube est disponible pour le diamètre extérieur et l’épaisseur de paroi spécifiés (paroi minimale ou moyenne de l’État).

5.. Matériaux et fabrication

5.1 Le tube sans soudure doit être fabriqué à partir d’une billette creuse par tout procédé de réduction à froid ou d’étirage à froid qui permettra d’obtenir un produit conforme aux exigences de la présente spécification. Le tube sans soudure est produit avec une périphérie continue à toutes les étapes des opérations de fabrication.

5.2 Les tubes soudés doivent être fabriqués à partir d’un produit laminé à plat par un procédé de soudage à l’arc automatique ou une autre méthode de soudage qui permettra d’obtenir un produit conforme aux exigences de la présente spécification. L’utilisation d’un matériau de remplissage n’est pas autorisée.

5.3 Les tubes soudés/travaillés à froid (WCS) doivent être fabriqués à partir de tubes soudés fabriqués conformément au point 5.2. Le tube soudé doit être suffisamment travaillé à froid jusqu’à la taille finale afin de transformer la microstructure de soudure coulée en une microstructure équiaxe typique dans la soudure lors d’un traitement thermique ultérieur. Le produit doit répondre aux exigences relatives aux tubes sans soudure de cette spécification.

5.4 Le tube doit être fourni à l’état recuit à l’exception des grades 9, 18 et 28 qui, au choix de l’acheteur, peuvent être fournis à l’état recuit ou à l’état travaillé à froid et soulagé des contraintes, c’est-à-dire à une température minimale de 600 °F (316 °C) pendant au moins 30 minutes.

6. Exigences en matière de produits chimiques

6.1 Le titane doit être conforme aux prescriptions chimiques prescrites dans le tableau 1.

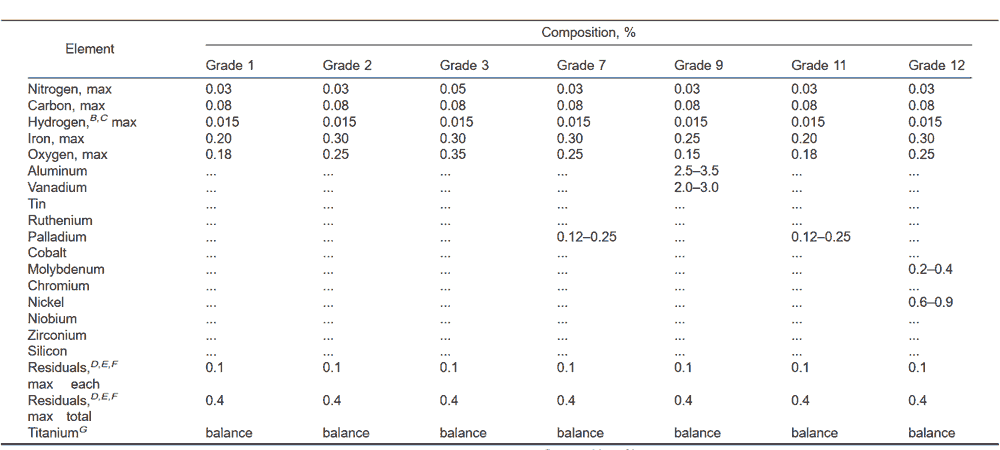

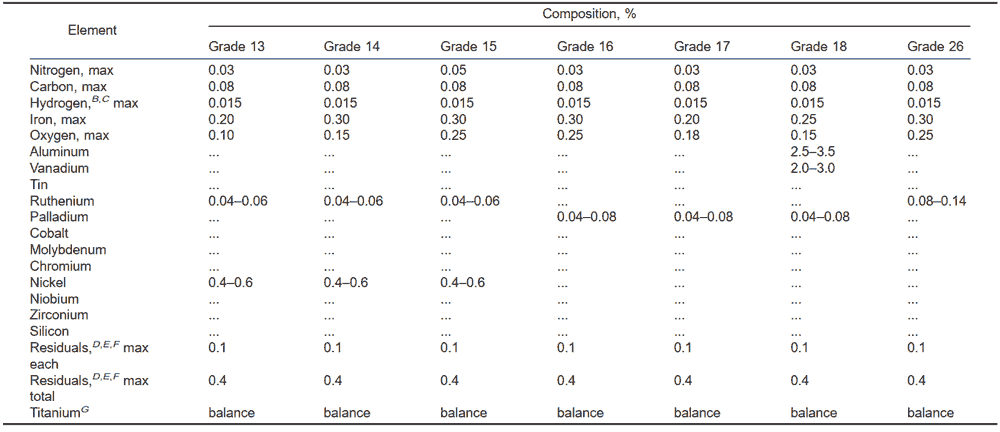

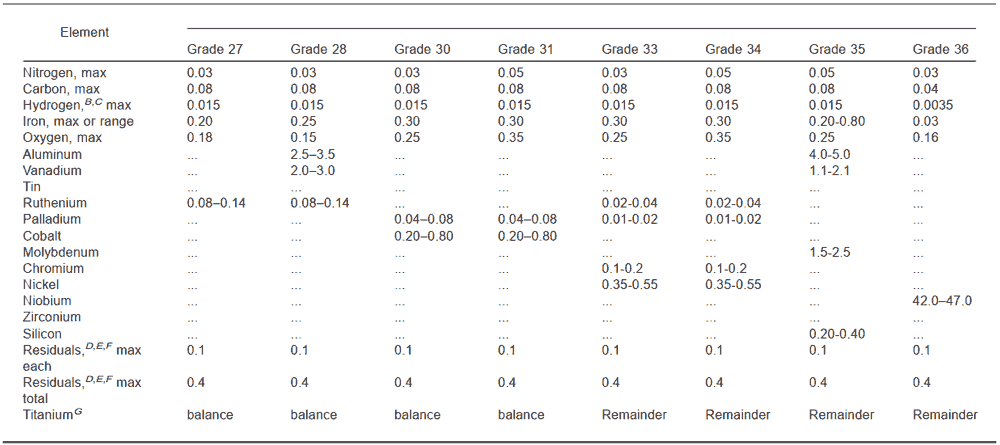

TABLEAU 1 Exigences chimiques A des tubes en titane

A L’analyse doit être effectuée pour tous les éléments énumérés dans ce tableau pour chaque grade. Il n’est pas nécessaire de déclarer les résultats d’analyse des éléments non quantifiés dans le tableau, sauf si le niveau de concentration est supérieur à 0,1 % chacun ou 0,4 % au total.

B Il est possible d’obtenir une teneur en hydrogène plus faible en négociant avec le fabricant.

C Analyse du produit final.

D Il n’est pas nécessaire de le signaler.

E Un résidu est un élément présent dans un métal ou un alliage en petite quantité et est inhérent au processus de fabrication mais n’est pas ajouté intentionnellement. Dans le titane, ces éléments comprennent l’aluminium, le vanadium, l’étain, le chrome, le molybdène, le niobium, le zirconium, le hafnium, le bismuth, le ruthénium, le palladium, l’yttrium, le cuivre, le silicium, le cobalt, le tantale, le nickel, le bore, le manganèse et le tungstène.

F L’acheteur peut, dans son bon de commande écrit, demander l’analyse d’éléments résiduels spécifiques non énumérés dans le présent cahier des charges.

G Le pourcentage de titane est déterminé par la différence.

6.1.1 Les éléments énumérés dans le tableau 1 sont des ajouts intentionnels d’alliages ou des éléments inhérents à la fabrication d’éponges, de lingots ou de produits de broyage en titane.

6.1.2 Les éléments ajoutés intentionnellement à la masse fondue doivent être identifiés, analysés et signalés dans l’analyse chimique.

6.2 Lorsqu’il est convenu entre le producteur et l’acheteur et que l’acheteur le demande dans le bon de commande écrit, une analyse chimique doit être effectuée pour les éléments résiduels spécifiques non énumérés dans le présent cahier des charges.

7. Analyse du produit

7.1 À la demande de l’acheteur et indiqué dans le bon de commande, une analyse du produit pour tous les éléments énumérés dans le tableau 1 doit être effectuée sur le produit fini.

7.1.1 Les éléments autres que ceux énumérés dans le tableau 1 sont réputés susceptibles d’être présents dans les grades énumérés dans le tableau 1 par des ajouts de ferraille non réglementés ou non analysés à la fonte des lingots, et uniquement par le biais de ces ajouts. Par conséquent, l’analyse du produit pour les éléments qui ne figurent pas dans le tableau 1 n’est pas requise, sauf indication contraire, et doit être considérée comme allant au-delà de l’intention de la présente spécification.

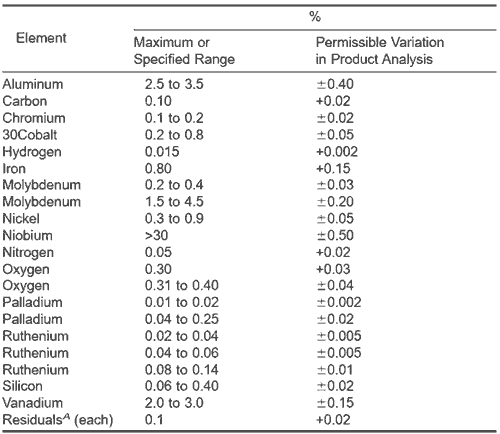

7.2 Les tolérances d’analyse des produits, énumérées dans le tableau 2, n’élargissent pas les exigences spécifiées en matière d’analyse thermique, mais couvrent les variations entre les différents laboratoires en ce qui concerne la mesure de la teneur chimique. Le fabricant ne doit pas expédier le produit fini qui se trouve à l’extérieur des limites spécifiées dans le tableau 1 pour la catégorie applicable.

TABLEAU 2 Variations admissibles dans l’analyse des produits des tubes en titane

A Un résidu est un élément présent dans un métal ou un alliage en petites quantités inhérentes au processus de fabrication mais non ajouté intentionnellement. Dans le titane, ces éléments comprennent l’aluminium, le vanadium, l’étain, le fer, le chrome, le molybdène, le niobium, le zirconium, le hafnium, le bismuth, le ruthénium, le palladium, l’yttrium, le cuivre, le silicium, le cobalt, le tantale, le nickel, le bore, le manganèse et le tungstène.

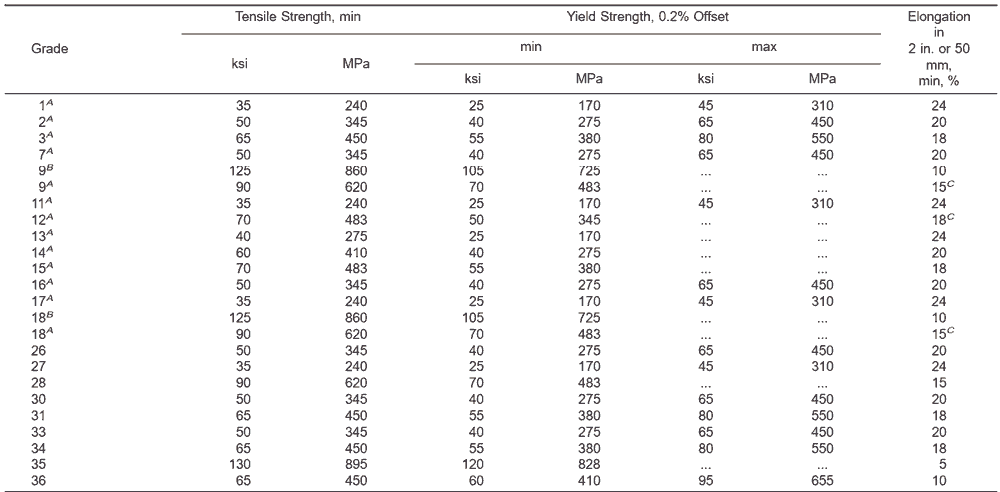

8. Exigences de traction

8.1 Les propriétés de traction à température ambiante du tube dans l’état normalement fourni doivent être conformes aux prescriptions du tableau 3. Les propriétés mécaniques pour des conditions autres que celles indiquées dans ce tableau peuvent être établies par accord entre le fabricant et l’acheteur. (Voir Méthodes d’essai E 8.)

TABLEAU 3 Exigences de traction des tubes en titane

A Propriétés du matériau à l’état recuit.

B Propriétés pour les matériaux travaillés à froid et soumis à des contraintes.

C L’allongement des tubes soudés fabriqués à partir de bandes laminées à froid et recuites en continu à partir de bobines pour les grades 9, 12 et 18 sera de 12 %.

9. Test d’aplatissement

9.1 Les tubes doivent résister, sans se fissurer, à l’aplatissement sous une charge appliquée graduellement à température ambiante jusqu’à ce que la distance entre les plateaux de charge ne dépasse pas la distance entre les plateaux de charge.

H, in. (mm)=(1+e)t/(e+t/D) (1)

dans lequel:

H = la hauteur minimale aplatie, in. (mm),

t = l’épaisseur nominale de la paroi, in. (mm), et

D = le diamètre nominal du tube, in. (mm)。

Pour les 1re, 2e, 7e, 11e, 13e, 14e, 16e, 17e, 26e, 27e, 30e et 33e années :

e=0.07 in. pour tous les diamètres (2)

Pour les 3e, 31e et 34e années :

e=0.04 à 1 in. diameter (3)

e=0.06 plus de 1 in. diameter (4)

Pour les 9e, 12e, 15e, 18e, 28e, 35e et 36e années :

e doit être négocié entre le producteur et l’acheteur

9.1.1 Pour les tubes soudés, la soudure doit être positionnée sur l’axe de 90° ou de 270° pendant le chargement de manière à être soumise à une contrainte maximale.

9.1.2 Lorsque des produits tubulaires à faible rapport D/T sont mis à l’essai, parce que la contrainte imposée en raison de la géométrie est déraisonnablement élevée sur la surface intérieure aux emplacements de six et douze heures, les fissures à ces endroits ne doivent pas être une cause de rejet si le rapport D/t est inférieur à dix (10).

9.2 Les résultats de tous les calculs doivent être arrondis à deux décimales. L’examen de la fissuration doit se faire à l’œil nu.

9.3 Les tubes soudés doivent être soumis à un essai d’aplatissement inversé conformément au Supplément II des Méthodes d’essai et définitions A 370. Une section du tube, d’environ 4 po. (102 mm) de long, c’est-à-dire fendue longitudinalement de 90° de chaque côté de la soudure, doit être ouverte et aplatie avec la soudure au point de pliage maximal. Aucune fissuration n’est permise.

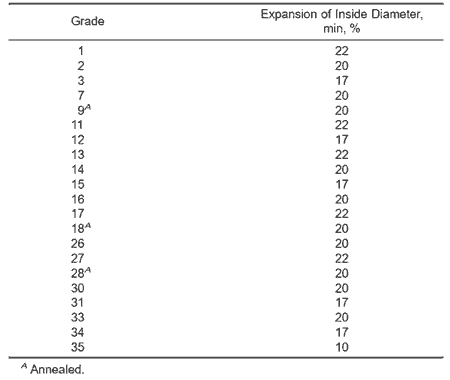

10. Test d’évasement

10.1 Pour tube de 31⁄2 po. (88 mm) de diamètre extérieur et moins, et 0,134 po. (3,4 mm) d’épaisseur de paroi et plus mince, une section de tube d’environ 4 po. (102 mm) de longueur doit résister à l’évasement à l’aide d’un outil ayant un angle inclus de 60° jusqu’à ce que le tube à l’embouchure de la torche ait été dilaté conformément au tableau 4. L’extrémité évasée ne doit présenter aucune fissure ou rupture visible à l’œil nu. Les essais d’évasement sur des tubes ou des tubes de plus grand diamètre en dehors de la plage du tableau 4 doivent être convenus entre le fabricant et l’acheteur.

TABLEAU 4 Exigences relatives à l’évasement des tubes en titane

11. Contrôles non destructifs

11.1 Les tubes soudés doivent être soumis à l’essai à l’aide d’un essai électromagnétique non destructif et d’un essai par ultrasons, comme décrit aux points 11.2.1 et 11.2.2. Les tubes sans soudure et soudés/travaillés à froid doivent être testés à l’aide d’un essai par ultrasons tel que décrit au point 11.2.1.3.

11.1.1 Les tubes soudés ou sans soudure doivent être soumis à un essai hydrostatique ou pneumatique tel que décrit aux points 11.3 ou 11.4.

11.2 Contrôle électrique ou ultrasonique non destructif :

11.2.1 Afin de tenir compte des divers types d’équipement et de techniques d’essais non destructifs utilisés, ainsi que des méthodes de fabrication employées, les étalons d’étalonnage suivants doivent être utilisés pour établir le niveau minimal de sensibilité au rejet. Pour les tubes soudés, les défauts artificiels doivent être placés dans le métal de base.

11.2.1.1 Essais électromagnétiques—Un trou percé d’une hauteur maximale de 0,031 po. (0,787 mm) de diamètre doit être percé complètement à travers le skelp (pour les tubes soudés) ou radialement et complètement à travers la paroi du tube (tube soudé), en prenant soin d’éviter la déformation du tube pendant le perçage.

11.2.1.2 Contrôle par ultrasons (tubes soudés) : encoche longitudinale de 0,031 po. (0,787 mm) ou moins en largeur et 0,5 po. (12,7 mm) ou moins de longueur doit être usiné sur un radial parallèle à l’axe du tube à l’extérieur et à l’intérieur du tube. La profondeur de l’entaille ne doit pas dépasser 10 % de la paroi nominale du tube ou 0,004 po. (0,102 mm), selon la valeur la plus élevée. La longueur de l’entaille doit être compatible avec la méthode d’essai et les encoches doivent être situées à 180 degrés de la soudure.

11.2.1.3 Contrôle par ultrasons (tubes sans soudure et soudés/travaillés à froid), encoches longitudinales et transversales n’excédant pas 0,010 po. (0,25 mm) de largeur et 10 % de la paroi nominale du tube ou 0,004 po. (0,102 mm), selon la valeur la plus élevée, en profondeur doit être usinée sur les surfaces intérieure et extérieure du tube. La longueur des encoches ne doit pas dépasser 0,125 po. (3,18 mm).

11.2.2 Tout tube présentant une indication supérieure à celle obtenue à partir de l’étalon d’étalonnage doit être mis de côté et faire l’objet d’un remaniement, d’un nouvel essai ou d’un rejet. Un tube ainsi mis de côté peut faire l’objet d’un examen plus approfondi pour confirmer la présence d’un défaut et peut être soumis à nouveau à l’inspection si aucun défaut n’est constaté. Tout tube peut également être soumis à nouveau pour inspection s’il est retravaillé de manière à éliminer le défaut dans le diamètre spécifié, et les tolérances d’épaisseur de paroi sont établies à partir du tableau 5 (la reprise par réparation de soudure n’est pas autorisée).

11.3 Essai hydrostatique :

11.3.1 Chaque tube ainsi mis à l’essai doit résister, sans présenter de renflements, de fuites ou d’autres défauts, à une pression hydrostatique interne qui produira dans la paroi du tube une contrainte de 50 % de la limite d’élasticité minimale spécifiée à température ambiante. Cette pression est déterminée par l’équation :

P=SEt/(Ro-0.4t)

dans lequel:

P = pression d’essai hydrostatique minimale, psi (ou MPa),

S = contrainte de fibre admissible de la moitié de la limite d’élasticité minimale, psi (ou MPa),

t = épaisseur de paroi, po. (ou mm),

Ro = rayon extérieur du tube, po. (ou mm),

E = 0,85 tube soudé, et

E = 1,0 tube sans soudure et soudé/travaillé à froid.

11.3.2 La pression d’essai hydrostatique maximale ne doit pas dépasser 2500 psi (17,2 MPa) pour les tailles de 3 po. (76 mm) et moins, ou 2800 psi (19,3 MPa) pour les tailles de plus de 3 po. La pression hydrostatique doit être maintenue pendant au moins 5 s. À la demande de l’acheteur et indiqué dans la commande, tube de 14 po. (356 mm) de diamètre et moins doit être soumis à une fois et demie la pression de service spécifiée, à condition que la contrainte des fibres correspondant à ces pressions d’épreuve ne dépasse pas la moitié de la limite d’élasticité minimale spécifiée du matériau, telle que déterminée par l’équation donnée au point 11.3. Lorsqu’une fois et demie la pression de service dépasse 2800 psi (19,3 MPa), la pression d’essai hydrostatique doit faire l’objet d’un accord entre le fabricant et l’acheteur.

11.4 Essai pneumatique — Chaque tube ainsi testé doit résister à une pression d’air interne de 100 psi (0,69 MPa), au minimum, pendant 5 s, au minimum, sans montrer de signes de fuite. La méthode d’essai utilisée doit permettre de détecter facilement toute fuite en utilisant la méthode de la pression différentielle ou en plaçant le tube sous l’eau. Toute trace de fuite doit être une cause de rejet de ce tube.

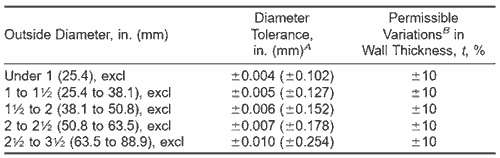

12. Variation admissible des dimensions

12.1 Les écarts de dimensions par rapport à ceux spécifiés ne doivent pas dépasser les montants prescrits dans le tableau 5.

TABLEAU 5 Variations admissibles des dimensions extérieures sur la base des mesures individuelles des tubes en titane

A Ces variations admissibles du diamètre extérieur ne s’appliquent qu’aux tubes tels qu’ils sont finis à l’usine avant d’être sertis, dilatés, pliés, polis ou autres opérations de fabrication ultérieures.

B Lorsque des tubes à paroi minimale sont commandés, les tolérances sont toutes plus et doivent être le double des valeurs indiquées.

12.2 Longueur—Lorsque le tube est coupé à la longueur voulue, la longueur ne doit pas être inférieure à celle spécifiée, mais une variation de 1⁄8 po. (3,2 mm) sera autorisé sur les tubes jusqu’à 24 pi (7,3 m) inclusivement. Pour les longueurs supérieures à 7,3 m (24 pi), une tolérance de dépassement supplémentaire de 1⁄8 po. (3,2 mm) pour chaque 10 pi (3,05 m) ou fraction de 10 pi doit être autorisé jusqu’à 1⁄2 po. (13 mm) maximum.

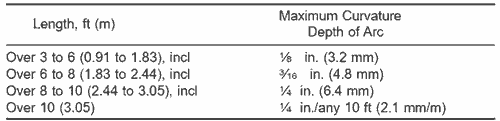

12.3 Rectitude— Le tube doit être exempt de courbures ou de plis, et l’arc uniforme maximal ne doit pas dépasser les valeurs indiquées dans le tableau 6.

TABLEAU 6 Rectitude des tubes en titane

12.4 SquarenessofCut—L’angle de coupe de l’extrémité d’un tube ne peut s’écarter de l’équerre que de 0,016 po/po. de l’iamètre.

12.5 Diamètre extérieur :

12.5.1 Tubes soudés— Le diamètre extérieur des tubes soudés ne doit pas différer de plus que les quantités indiquées dans le tableau 5, mesurées par les jauges annulaires « go » et « no go ». Les dimensions de la jauge annulaire doivent être celles décrites au point 12.5.1.1. Pour les diamètres de tubes qui ne figurent pas dans le tableau 5, les tolérances dimensionnelles doivent être convenues entre l’acheteur et le fabricant ou le fournisseur.

12.5.1.1 Le diamètre intérieur de la jauge annulaire doit être égal au diamètre nominal du tube plus la tolérance plus 0,002 po. La longueur de la jauge annulaire « go » doit être la plus grande de 1 po. (25,4 mm) ou le diamètre du tube.

12.5.1.2 Le diamètre intérieur de la jauge annulaire interdite doit être égal au diamètre nominal du tube moins la tolérance négative. La longueur de la jauge annulaire « no go » doit être la plus grande de 1 po. ou le diamètre nominal du tube.

12.5.2 Tubes sans soudure et soudés/travaillés à froid—Le diamètre extérieur des tubes sans soudure et soudés/travaillés à froid ne doit pas différer de plus que celui spécifié par les quantités indiquées dans le tableau 5, mesurées par toute méthode convenue entre l’acheteur et le fabricant ou le fournisseur. Pour les diamètres de tubes qui ne figurent pas dans le tableau 5, les tolérances dimensionnelles doivent être convenues entre l’acheteur et le fabricant ou le fournisseur.

13. Finition

13.1 Le tube fini doit être propre et exempt de matières étrangères, avoir des extrémités lisses exemptes de bavures et être exempt d’imperfections externes et internes nuisibles. Les défauts mineurs peuvent être éliminés, à condition que les tolérances dimensionnelles de la section 12 ne soient pas dépassées.

14. Nombre de tests

14.1 Un échantillon doit être prélevé dans les lots de 5000 pi (1600 m) ou Pour les lots de plus de 5000 pi (1600 m), un échantillon doit être prélevé parmi les premiers 5000 pi (1600 m), et un échantillon supplémentaire doit être prélevé dans chaque lot additionnel de 5000 pi (1600 m) ou moins. Les échantillons doivent être choisis au hasard et en aucun cas plus d’un échantillon ne doit être prélevé sur une même longueur de tube. La taille du lot peut être soit le lot fabriqué, soit le lot acheté au choix du fabricant.

14.1.1 La composition chimique du lot doit être analysée par le fabricant du lingot d’eau, à l’exception de l’hydrogène, qui doit être déterminée sur chaque échantillon du lot.

14.1.2 Un essai de tension doit être effectué sur chaque échantillon.

14.1.3 Un essai d’aplatissement conformément au point 9.1 doit être effectué sur chaque échantillon.

14.1.4 Un essai d’aplatissement inverse conformément au point 9.3 doit être effectué sur chaque échantillon.

14.1.5 Un essai de torchage conformément au point 10.1 doit être effectué sur chaque échantillon.

14.2 Si une éprouvette présente un défaut d’usinage ou présente des défauts dus à la préparation, l’éprouvette peut être mise au rebut et remplacée par une autre.

14.3 Si le pourcentage d’allongement d’une éprouvette d’essai de traction est inférieur à celui spécifié au point 8.1 et qu’une partie de la rupture mesure plus de 3⁄4 po. (19 mm) du centre de la longueur de la jauge, comme indiqué par des rayures marquées sur l’éprouvette avant l’essai, l’éprouvette peut être jetée et remplacée par une autre.

14.4 Chaque longueur de tube fini doit être examinée par l’essai non destructif spécifié au point 11.1.

15. Retests

15.1 Si les résultats d’un lot d’essai de propriétés chimiques ou mécaniques ne sont pas conformes aux exigences de la présente spécification, le lot peut être réanalysé au choix du fabricant. La fréquence du nouveau test doublera le nombre initial de tests. Si les résultats du nouveau test sont conformes à la spécification, les valeurs de nouveau test deviendront les valeurs de test pour la certification. Seuls les résultats d’essais conformes originaux ou les résultats de nouveaux essais conformes doivent être communiqués à l’acheteur. Si les résultats du nouvel essai ne sont pas conformes à la spécification, le matériau sera rejeté conformément à l’article 20.

16. Éprouvette et méthodes d’essai

16.1 Les éprouvettes et les essais exigés par la présente spécification doivent être conformes à ceux décrits dans la section Méthodes d’essai et définitions A370.

16.2 Tous les essais mécaniques de routine doivent être effectués à température ambiante.

16.3 L’analyse chimique doit être effectuée selon les techniques normalisées normalement utilisées par le fabricant et l’acheteur. En cas de désaccord, les méthodes d’essai E 120 doivent être utilisées comme méthode d’arbitrage, à l’exception du carbone, de l’oxygène et de l’hydrogène, qui ne sont pas couverts par les méthodes d’essai E 120. La méthode d’essai E 1409 doit être utilisée comme méthode de référence pour l’oxygène, et la méthode d’essai E 1447 doit être utilisée comme méthode de référence pour l’hydrogène.

17. L’inspection

17.1 Tous les essais et inspections exigés par la présente spécification doivent être effectués sur le lieu de fabrication avant l’expédition et aux frais du fabricant, sauf indication contraire, et doivent être effectués de manière à ne pas interférer inutilement avec le fonctionnement de l’usine. Lorsque l’ordonnance le prévoit, le fabricant doit aviser l’acheteur à temps afin que celui-ci puisse être assisté à la présence de son inspecteur pour assister à toute partie des essais qu’il désire.

17.2 En cas d’accord écrit entre le fabricant et l’acheteur, une certification de conformité du matériau aux exigences de la présente spécification constitue la base de l’acceptation du matériau. Dans le cas contraire, le fabricant doit communiquer à l’acheteur ou à son représentant les résultats des analyses chimiques et des essais mécaniques effectués conformément à la présente spécification.

18. Procédure d’arrondi

18.1 Aux fins de la détermination de la conformité aux spécifications contenues dans le présent document, une valeur observée ou calculée doit être arrondie à l’« unité » la plus proche dans le dernier chiffre ignificant de droite utilisé pour exprimer la valeur limite. Ceci est conforme à la méthode d’arrondi de la pratique E 29.

19. ArbitreTestAnalyse

19.1 En cas de désaccord entre le fabricant et l’acheteur sur la conformité du matériau aux exigences du présent cahier des charges, un arbitre mutuellement acceptable effectuera les essais en question. Les essais de l’arbitre doivent être utilisés pour déterminer la conformité du matériau à la présente spécification.

20. Rejet

20.1 Le matériel non conforme à cette spécification ou aux modifications autorisées sera sujet à rejet. Sauf indication contraire, le matériel rejeté peut être retourné au fabricant aux frais du fabricant, à moins que l’acheteur ne reçoive dans les 3 semaines suivant l’avis de rejet d’autres instructions pour l’élimination.

21. Attestation

21.1 À la demande de l’acheteur, le fabricant doit fournir au moins une copie de son rapport attestant que le matériau fourni a été inspecté et testé conformément aux exigences de la présente spécification et que les résultats des analyses chimiques et des essais mécaniques sont conformes aux exigences de la présente spécification pour la qualité appropriée.

22. Marquage du produit

22.1 Chaque longueur de tube est de 1⁄2 po. (13 mm) de diamètre extérieur et plus, fabriqués conformément à la présente spécification, doivent être marqués lisiblement, soit au pochoir, soit par estampage, soit par roulage, avec la marque d’identification privée du fabricant, la désignation ASTM, la classe du tube, la nuance et le numéro de chaleur. Sur des dimensions inférieures à 1⁄2 po. tube de diamètre extérieur qui est groupé, les mêmes informations peuvent être estampillées lisiblement sur une étiquette métallique solidement fixée à chaque paquet.

23. Marquage de l’emballage et de l’emballage

23.1 Le tube doit être emballé conformément aux usages habituels du fabricant, sauf accord contraire entre le fabricant et l’acheteur et indication contraire dans le bon de commande.

24. Mots-clés

24.1 tubes sans soudure ; titane; alliage de titane ; tubage; tubes soudés/travaillés à froid ; tubes soudés